改进了20% – 100%

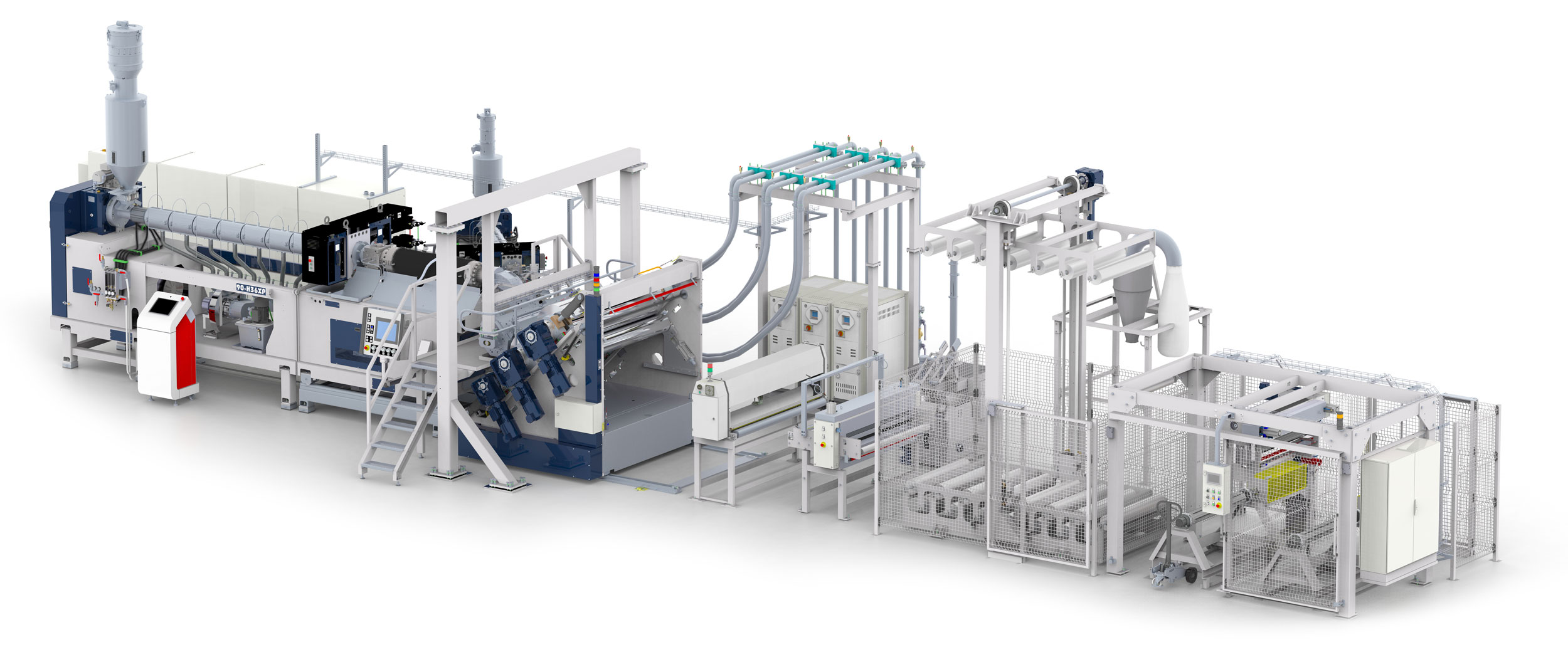

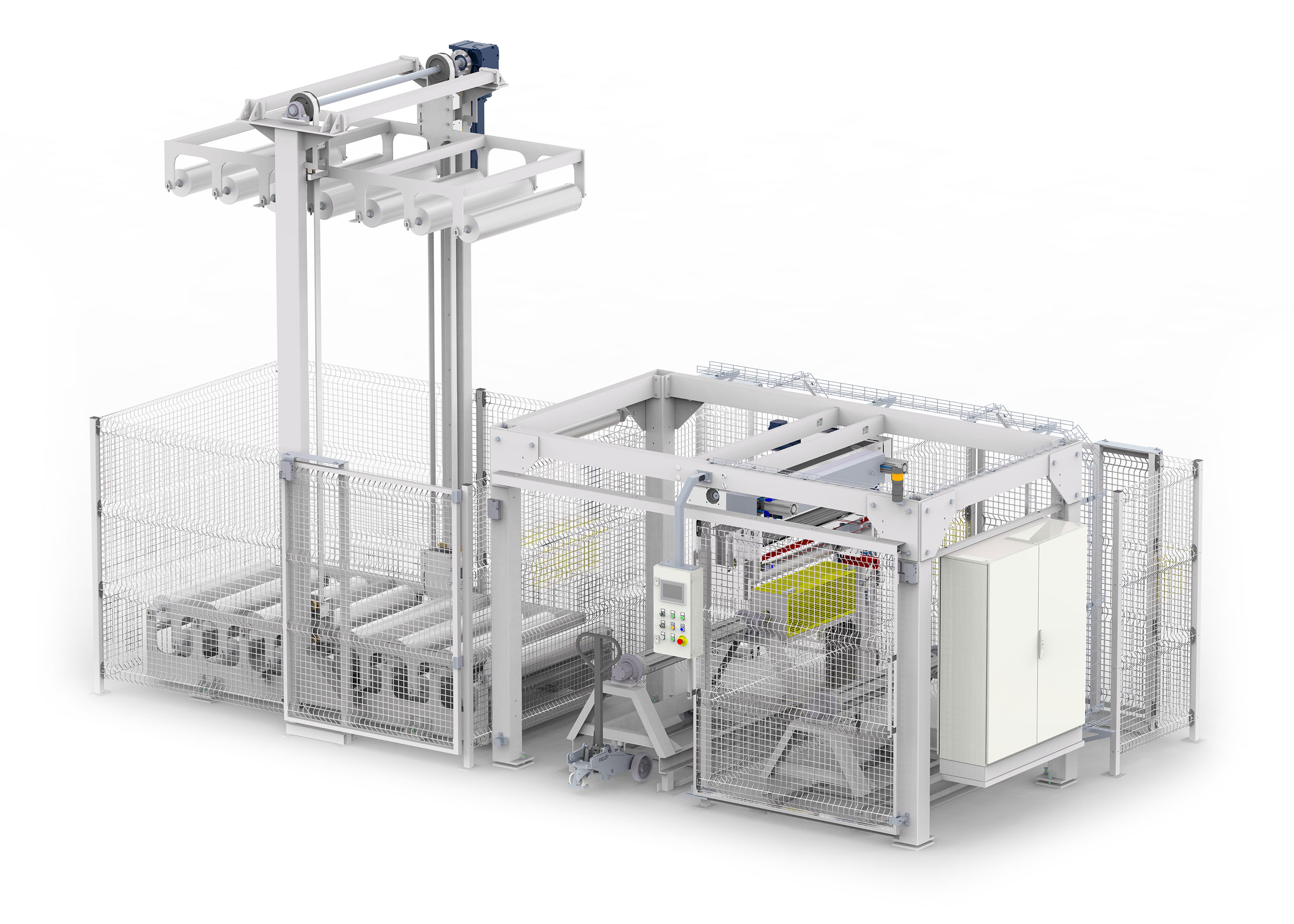

MEAF Machines B.V.是为您提供各种原材料的板材挤出设备的一站式制造商。 MEAF提供交付交钥匙项目(包括辅助设备)的可能性,甚至可以对现有生产线进行定制,内部改造!

Meaf Machines B.V.

Industrieweg 10

4401 LB Yerseke,荷兰

增值税编号为NL00.61.31.438.B01

注册No.22025279 商会

MEAF Machines B.V.是为您提供各种原材料的板材挤出设备的一站式制造商。 MEAF提供交付交钥匙项目(包括辅助设备)的可能性,甚至可以对现有生产线进行定制,内部改造!

Meaf Machines B.V.

Industrieweg 10

4401 LB Yerseke,荷兰

增值税编号为NL00.61.31.438.B01

注册No.22025279 商会